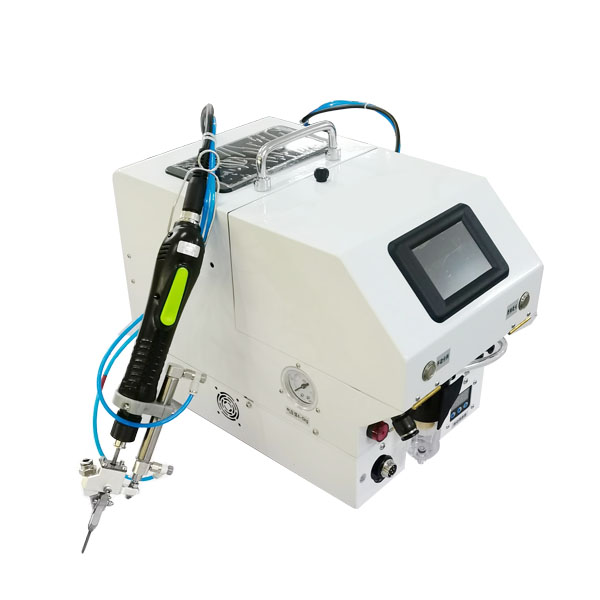

自动锁螺丝机数据采集

自动锁螺丝机的数据采集是实现智能制造和质量控制的关键环节,需要从设备中获取关键工艺参数、设备状态和生产过程数据。以下是数据采集的核心内容、方法及实现方案:

1. 数据采集的核心内容

| 数据类型 | 具体参数 |

| 设备状态 | 运行/停机/待机、故障代码、报警信息(如螺丝卡料、扭矩异常)、设备开机时间/运行时长 |

| 工艺参数 | 螺丝锁付扭矩(实时值和设定值)、锁付角度、锁付速度、锁付深度、锁付位置坐标 |

| 生产计数 | 总锁付数量、良品数、不良品数(按不良类型分类,如滑牙、浮锁、漏锁) |

| 质量数据 | 每个螺丝的扭矩曲线(时间-扭矩值)、锁付完成时间、是否达到工艺标准(OK/NG) |

| 维护信息 | 设备保养记录、关键部件(如电批、送料机构)寿命计数、耗材(螺丝)使用量 |

2. 数据采集方法

(1) 直接设备接口通信

-

支持协议的设备:

-

通过Modbus TCP、OPC UA、Ethernet/IP等协议直接读取PLC或控制器数据。

-

示例:从PLC寄存器地址中读取扭矩实时值(如地址

40001对应扭矩传感器数据)。

-

-

设备厂商API/SDK:

-

调用设备厂商提供的开发接口(如C/C++、Python SDK)获取数据。

-

(2) 传感器加装(老旧设备改造)

-

外接传感器:

-

加装扭矩传感器、光电计数器、振动传感器等,通过RS485或IO模块采集数据。

-

示例:通过霍尔传感器统计螺丝送料数量。

-

-

视觉辅助:

-

使用工业相机检测螺丝锁付位置和状态(如浮高检测),通过图像处理输出结果。

-

(3) 中间层数据中转

-

工控机/网关:

-

部署边缘网关(如树莓派、工业PC)解析设备原始数据,转换为标准格式(JSON/OPC UA)。

-

-

PLC中转:

-

通过PLC整合多台设备数据,统一上传至MES或数据库。

-

3. 数据处理与存储

(1) 数据清洗与转换

-

异常值过滤:剔除传感器噪声(如扭矩瞬时跳变)。

-

单位统一:将扭矩单位转换为N·m或kgf·cm,角度转换为弧度或度。

-

数据关联:将螺丝锁付数据与产品序列号、工单号绑定(通过扫码枪或RFID)。

(2) 存储方案

| 存储方式 | 适用场景 |

| 实时数据库 | 高频数据(如每秒采集的扭矩曲线)使用时序数据库(InfluxDB、TDengine)。 |

| 关系型数据库 | 存储生产批次、设备状态等结构化数据(MySQL、PostgreSQL)。 |

| 本地缓存 | 网络中断时暂存数据(如SQLite、边缘网关SD卡)。 |

4. 数据采集的挑战与解决方案

| 挑战 | 解决方案 |

|---|---|

| 设备接口不开放 | 与设备厂商合作开发定制驱动,或通过逆向工程解析通信协议。 |

| 实时性要求高 | 采用低延迟协议(如MQTT)、边缘计算预处理数据。 |

| 多品牌设备兼容性 | 标准化数据接口(如OPC UA),或开发统一适配层(Middleware)。 |

| 数据量大 | 压缩数据(如只存储异常扭矩曲线)、按需采样(如正常状态降低采样频率)。 |

5. 典型应用场景

-

实时质量监控:

-

扭矩超限时立即触发报警,并自动暂停设备(如汽车发动机装配中扭矩公差±0.1N·m)。

-

-

工艺优化:

-

分析历史扭矩数据,优化锁付参数(如调整转速减少螺丝滑牙)。

-

-

追溯与报表:

-

通过MES查询某批次产品所有螺丝的锁付记录(如手机主板螺丝锁付全数据追溯)。

-

-

预测性维护:

-

监测电批马达电流波动,预测轴承磨损并提前更换。

-

6. 实施步骤

-

需求分析:明确采集哪些数据、采样频率、精度要求。

-

硬件准备:部署传感器、网关、网络设备。

-

软件配置:开发数据采集程序(如Python脚本、C#服务)、配置数据库。

-

测试验证:对比设备本地数据与采集系统数据的一致性。

-

系统集成:将数据推送至MES、SCADA或云平台(如AWS IoT、阿里云)。

通过高效的数据采集,企业可以实现以下收益:

-

降低不良率(如扭矩不合格品减少30%以上)

-

提升设备OEE(通过实时报警减少停机时间)

-

满足合规要求(如ISO 9001质量记录可追溯)

若设备老旧或无接口,建议优先选择非侵入式改造方案(如外接传感器+边缘网关),成本低且实施周期短。